CÂN CHỈNH ĐỒNG TÂM TRỤC

- 08/2019

- 754

Lệch tâm trục là nguyên nhân gây rung động rất lớn ở thiết bị quay. DỊch vụ cân chỉnh đồng tâm trục giúp khách hàng nâng cao độ an toàn , nâng cao tuổi thọ của thiết bị , nâng cao hiệu suất của thiết bị...

Tuỳ theo từng nhiệm vụ sản xuất mỗi động cơ có các chế độ cũng như môi trường làm việc khác nhau. Tuy nhiên qua thời gian vận hành, theo qui định của nhà sản xuất tất cả các động cơ đều phải được bảo dưỡng. Khi tiến hành bảo dưỡng động cơ hạ thế thực hiện theo các bước hướng dẫn sau:

Vihem 2 cung cấp dịch vụ: Tháo , lắp đặt , cân chỉnh động cơ điện trong quá trình khi khách hàng chọn sử dụng dịch vụ của mình cũng như hỗ trợ các đơn vị bảo trì khác.

- Tháo và lắp đặt theo quy trình

- Cân chỉnh đồng tâm trục

- Cân bằng động tại hiện trường

DỊCH VỤ CÂN CHỈNH ĐỒNG TÂM TRỤC LÀ GÌ?

Trong việc bảo dưỡng cơ khí các bộ phận truyền động qua một thời gian sử dụng sẽ dễ bị lệch tâm, cân chỉnh đồng trục các chi tiết truyền động là công việc quan trọng hết sức cần thiết, trong bảo dưỡng cơ khí. Lệch tâm trục là nguồn cơn gây rung động rất lớn ở thiết bị quay. Vì thế, các chuyên viên bảo trì phải cân tâm trục thường xuyên.

KHI NÀO THIẾT BỊ CẦN ĐƯỢC CÂN CHỈNH?

Trong hệ thống truyền động cơ khí tất cả các máy móc thiết bị phần nhiều là được dẫn động bởi motor, để đạt được điều đó chúng ta cần kết nối trục công tác với ngõng trục của Motor điện. Nếu như cả hai trục này đồng tâm thì không có gì để nói. Tuy nhiên do một số nguyên nhân khách quan và chủ quan có thể dẫn đến hai đường tâm trục không đồng tâm với nhau (tức là không cùng nằm trên một đường thẳng):

- Khi tháo ra và lắp đặt lại trong quá trình bảo trì, bảo dưỡng và sửa chữa thiết bị

- Do trục quá dài dẫn đến việc võng trục, hoặc do trục ở dạng công xôn.

- Do nở nhiệt trong quá trình vận hành làm sai lệch kích thước thiết lập ban đầu.

- Do sai số trong quá trình lắp đặt ban đầu.

LỢI ÍCH CỦA CÂN TÂM TRỤC TOÀN DIỆN?

Giảm lực hướng kính và dọc trục để tăng tuổi thọ ổ bạc và sự ổn định của rotor.

Tối thiểu lực gây cong trục ở các điểm truyền lực từ vị trí khớp nối tới ổ bạc phía khớp nối.

Tối thiểu sự mài mòn của các bộ phận khớp nối.

Giảm khả năng hư seal.

Duy trì khe hở thích hợp của bánh công tác bên trong.

Loại bỏ khả năng hư trục từ sự mỏi của kim loại.

Hạ mức rung động trên vỏ máy, buồng ổ bạc và rotor.

QUY TRÌNH CÂN CHỈNH ĐỘNG CƠ

- Khảo sát và đề xuất, thống nhất phương án thực hiện với khách hàng

- Kiểm tra, phân tích rung động tình trạng máy (Giúp phát hiện những lỗi hư hỏng khác có thể ảnh hưởng đến quá trình cân tâm trục. Nếu có thì tiến hành sửa chữa khắc phục lỗi này trước)

- Tiến hành Cân Tâm Trục: Tiến hành đo độ lệch tâm và tìm phương pháp thực hiện. Sau đó chêm Shim và cân chỉnh vị trí Motor (Hoặc vị trí chi tiết cần dẫn động)

- Đo kiểm tra lại để chắc chắn các thông số sai lệch nằm trong phạm vi cho phép

- Sử dụng máy phân tích rung để kiểm tra kết quả cân tâm trục và so sánh thông số sau khi cân chỉnh với ban đầu

- Gửi báo cáo chi tiết cho quý khách, bao gồm: Thông số sai lệch tâm trục trước và sau khi đo, thông số rung động trước và sau khi đo, quy trình đo,...

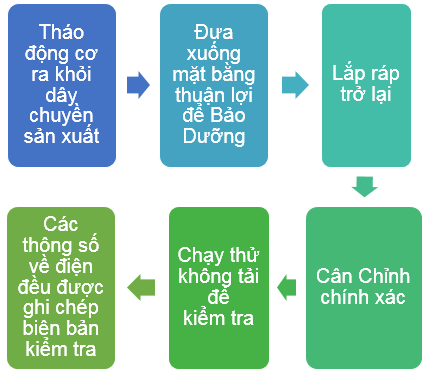

QUY TRÌNH THÁO LẮP VÀ CÂN CHỈNH ĐỘNG CƠ

Bước 1:

- Cách ly/ Tháo dỡ động cơ ra khỏi dây chuyền sản xuất.

- Cắt nguồn điện động lực, điều khiển và các tín hiệu liên động đến động cơ, tháo dây tiếp địa.

Bước 2:

- Tháo khớp nối trục, bộ phận đo lường - tự động hóa tháo và cách ly các thiết bị theo dõi và đo lường (nếu có).

Bước 3:

- Đánh dấu thứ tự của cáp đấu vào động cơ. Tháo cáp động lực, cáp nguồn sấy, cáp đo lường khống chế và các loại cáp có liên quan.

Bước 4:

- Tháo động cơ khỏi vị trí, đưa xuống mặt bằng thuận lợi để bảo dưỡng.

Bước 5:

- Đánh dấu nắp động cơ, nắp mỡ.

- Tháo nắp động cơ và nắp mỡ.

- Rút rotor ra khỏi stator.

Bước 6:Tiến hành kiểm tra:

- Độ sạch bối dây stator, làm sạch bằng cách thổi bụi.

- Độ chặt của nêm chèn, các nêm bị lỏng phải thay thế.

- Độ chặt của dây buộc cuộn dây Stator.

- Bộ phận quạt gió, các cánh quạt.

- Với cuộn dây stator, nếu cách điện bị xây sát trên bề mặt, phải sấy và sơn tẩm cách điện trở lại, sơn phủ chống ăn mòn.

Bước 7:

- Dùng xăng hoặc dầu rửa sạch vòng bi.

- Kiểm tra bộ phận vòng bi, kiểm tra khe hở vòng bi.

- Đối chiếu tiêu chuẩn xem còn vận hành được không (Nếu còn tốt thì tra mỡ mới rồi lắp vào trở lại; nếu không đạt phải thay thế vòng bi)

Bước 8:

- Đo trị số điện trở một chiều cuộn dây.

- Đo trị số điện trở cách điện.

Bước 9:

- Lắp ráp trở lại, các bước ngược lại so với khi tháo ra.

- Đưa động cơ vào vị trí, cân chỉnh sơ bộ.

Bước 10:

- Kiểm tra mạch điều khiển (các chức năng điều khiển, bảo vệ, liên động,…)

Bước 11:

- Chạy thử không tải để kiểm tra chiều quay đã đúng với yêu cầu công nghệ chưa và ghi nhận các thông số chạy không tải.

Bước 12:

- Kết thúc phiếu công việc. Các thông số về điện đều được ghi chép vào biên bản kiểm tra động cơ – lưu lý lịch máy. >>> Đề xuất phương án >>>Bảo trì - Bảo dưỡng định kỳ cho thiết bị<<<

Bước 13:

Lắp lại khớp nối trục, cân chỉnh chính xác. Cân chỉnh xong sẽ tiến hành bàn giao với các đơn vị liên quan để đưa máy vào vị trí sẵn sàng cho sản xuất.

TẠI SAO NÊN CHỌN GIẢI PHÁP CỦA VIHEM2?

DỰ ÁN ĐÃ THỰC HIỆN

Bình luận

Xem thêm